,

,

Между научно-технологическим прогрессом и возникновением экологических проблем прослеживается прямая связь. Поэтому в современном мире стали все больше уделять внимание природе и окружающей среде.

Вместе с этим приобрел актуальность и востребованность бизнес по изготовлению экологически чистых строительных материалов. К такому виду деятельности относится производство арболитовых блоков, основные аспекты которого мы освятим в этой статье.

Насколько экономически выгодно производить арболитовые блоки?

Арболит (в простонародье древоблок, опилкобетон, древесные кирпичи) благодаря своим свойствам, эксплуатационным качествам и назначению причислен к классу стройматериалов.

В его производстве участвуют такие составляющие:

- цемент,

- измельченная древесина (опилки, солома, щепы, стружки и т.п.),

- вода,

- химические добавки.

На решение открыть предприятие по выпуску и реализации арболитных блоков влияет несколько положительных причин:

- Производство происходит по простой технологии.

- Бизнес можно начать сначала в малых объемах и в домашних условиях.

- По сравнению с производством других стройматериалов, изготовление арболитовых панелей и блоков не столь финансового затратно.

- Если найти дешевое сырье, можно достичь низкой себестоимости.

- Для этой сферы характерен большой рынок сбыта.

- На блоки их арболита отмечается высокий спрос, величина которого в сезонный период может превышать предложение.

- Неплохие сроки окупаемости.

- Для производства блоков характерна долгосрочная перспектива и хорошая прибыль.

Чтобы добиться экономической эффективности от бизнеса по выпуску блоков из арболита, нужно разобраться с рядом вопросов относительно производственного процесса, характеристик продукции, проанализировать рынок и конкурентную среду, написать бизнес-план.

Далее предпринимателю придется выбрать форму деятельности и налоговую систему (оптимальный вариант – ООО и УСН 15%), официально оформить предприятие, предварительно позаботившись о помещении.

Арболитовые блоки, производство которых котируется ОКВЭД 26.65 и 51.53.24, можно реализовывать без лицензирования деятельности. Однако без сертификата качества не обойтись. На организационные и документационные моменты уйдет порядка 45-55 тыс. рублей.

Факторами успеха будут:

- обеспечение предприятия надежным и качественным оборудованием,

- найм квалифицированных работников, нацеленных на высокие результаты,

- четкое соблюдение технологии,

- производство только качественных арболитовых блоков, соответствующих ожиданиям потребителей и требованиям стандарта,

- оптимальное соотношение цена-качество,

- налаживание связей с поставщиками сырья и фирмами строительного профиля, которые будут по договору приобретать блоки большими партиями,

- использование других каналов сбыта, организация активных продаж в другие российские субъекты или регионы,

- выбор правильного позиционирования, грамотное ведение маркетинговой политики.

Характеристики арболитовых блоков, ассортимент продукции

| Пройдя полный цикл производства, блоки могут быть на выходе различных типоразмеров. Изделия маркируется в соответствии со строительными нормами (СН549-82), Госстандартом (19222-84) и в зависимости от показателя прочности. |

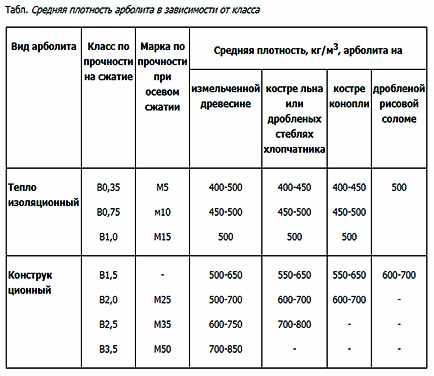

Также арболитовым блокам присваиваются определенные классы, исходя из их прочности на сжатие.

Госстандарт обуславливает производство блоков таких габаритов:

- 50х40х25 см,

- 50х30х25 см,

- 50х20х25 см.

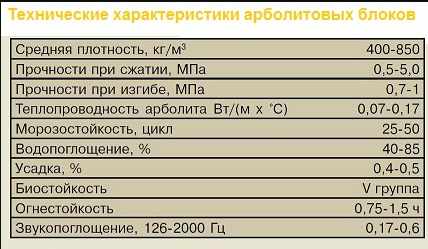

Арболитовые блоки классифицируют на теплоизоляционного типа и конструкционные.

Первый вид материала имеет низкую прочность (400-500 кг/куб. м). Он маркируется буквой М5, 10, 15. Конструкционные блоки обладают повышенной плотностью, следовательно, и прочностью. Это арболитовые изделия М25, 35, 50. Минимальный предел плотности таких блоков – 500 кг/куб. м, максимальный – 850 кг/куб. м.

Арболитовые стройматериалы могут выпускаться монолитными или пустотелыми.

Блоки применяются в строительных целях. Арболитовые теплоизоляционные находят свое применение в качестве утеплителя стен и звукоизолятора, конструктивные блоки – в возведении домов и других зданий малой этажности.

Арболитовая продукция обладает высокой полезностью, ценится не только в России, но и за рубежом как тепло- и энергосберегающий материал.

Преимуществами блоков являются:

- универсальность,

- экологичность,

- долговечность,

- звукопоглощение,

- прочность,

- легкость конструкции,

- теплопроводность,

- простота обработки.

За счет универсальности производство арболитных изделий выгодно для строительства как частных домов, промышленных сооружений, так и для бань, коттеджей. Такие блоки используются на морских побережьях, в Сибири и др.

Арболитовые блоки имеют пористую структуру, а, значит, сооружение, возведенное с их помощью, «дышит». Керамзитобетон уступает арболитовым блокам по теплоизоляционным показателям. Опилкобетон преимущественней кирпича, пеноблоков, т.к. не трескается при больших нагрузках.

Главное не превышать максимально допустимую норму. Один блок весит 15-60 кг. Благодаря этому фундамент конструкций легкий, в отличие от кирпичных зданий, что позволяет экономить при строительных работах.

Поскольку в составе арболитовой продукции кроме щепы находится цемент и другие компоненты, блоки не воспламеняются, как дерево, не поддаются гниению и поражению бактериями. Если, попадая на бетон, камень, кирпич, дерево, споры грибка активно размножаются, то арболитовым блокам это не грозит.

Их легко обрабатывать, нарезка осуществляется посредством ручной, бензиновой, электропилы. Нет необходимости в предварительном сверлении блоков для вкручивания саморезов и вбивания гвоздей. Также арболитовые изделия удобны в укладке.

1. Исследование рынка при производстве арболитовых блоков.

Арболитовые блоки в РФ получили популярность в конце ХХ – начале ХХI столетий. Сегодня их производство также пользуется особым спросом, чему способствует развитие частного малоэтажного строительства.

Наблюдается переориентация на стройматериалы, которые обладали бы не только стандартными характеристиками, но и отвечали современным требованиям:

- экологичность,

- оперативная обработка,

- небольшой вес,

- удобство эксплуатации,

- энергоэффективность.

Арболитовые блоки соответствуют основным требованиям, в результате чего появляются предпосылки для стабилизации спроса. Производство арболитовых товаров на территории российского государства налажено множеством компаний.

Крупными игроками рынка, которые могут составить конкуренцию, являются:

| «Русский арболит» | Представляет собой сеть компаний, деятельность которых направлена на разработку технологий производства изделий из деревобетона и арболита, выпуск специального оборудования (формовочно-прессовального). Ассортимент включает: • стандартную, • перегородную, • северную, • пеноарболитовую продукцию, • армоблоки и панели. |

| «Арболит-Эко» | Фирма, занимающаяся изготовлением арболитных блоков различных типоразмеров, проектированием/строительством зданий. |

| «Черновский арболит» | Самарская компания произодственно-строительного направления. |

| «Лесдревпром» | Коммерческая организация, специализирующаяся на каменном, деревянном домостроении, реконструкции объектов, производстве арболитовых высококачественных блоков, дизайне интерьера/экстерьера, отделочных и монтажных работах. |

| «Иж арболит» | Ижевский производитель древесно-цементных блоков. |

| «БорСтройЛес» | Фирма-производитель арболита и пиломатериалов, которая оказывает услуги по строительству из этих же материалов |

Всего в России на данный момент зарегистрировано 83 компании. Из них 72 работают в Приволжском федеральном округе, 5 в Центральном. 2 ведут производство в СФО, еще 2 предприятия расположены в Благовещенске и Амурской области (ДФО). На Северо-Западный, Уральский округи приходится по 1 фирме.

2. Какое сырье используют в производстве арболитовых блоков?

Начальный этап производства сводится к подготовке всех компонентов, которые войдут в основу арболитовых блоков:

- Наполнитель готовят из древесины измельченной, соблюдая пропорцию 1:2.

- 1 куб. м древесного сырья поливают 15% раствором в объеме 200 л.

- На протяжении 4-5 дней измельченную древесину не трогают, а затем уже перемешивают, как минимум, дважды за день.

Следите за тем, чтобы продукты деревообработки были достаточно сухими. Чтобы добиться необходимой консистенции, опилки, щепы держат около 4 мес. на открытом воздухе. Они нуждаются в периодическом перемешивании и обработке известковым раствором.

Такие операции при производстве арболитовых блоков играют важную роль, т.к. помогают из опилок удалить сахар, ведущий в дальнейшем к гниению. В качестве альтернативы извести применяются и другие химические добавки: жидкое стекло, хлорид кальция, алюминия сульфат. Химическая добавка добавляется в арболитовую смесь в жидком виде.

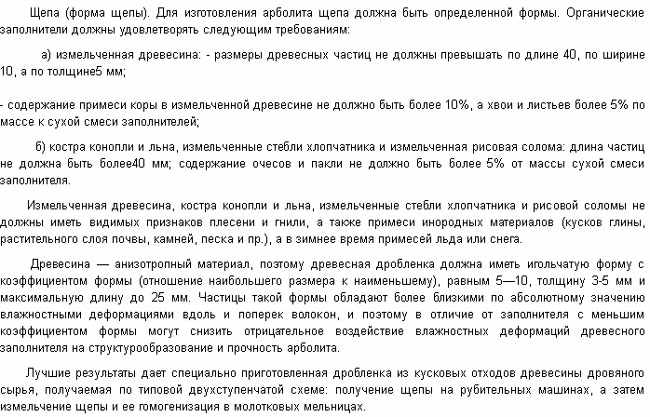

Сырье приобретают на предприятиях, работающих в сфере лесозаготовки, либо делают самостоятельно с помощью щепореза. Размер древесного сырья для арболитовых блоков должен быть как можно меньше, тогда удастся добиться большей прочности после усыхания.

Если вы намерены организовать серийное производство блоков, лучше приобрести специальное оборудование для сушки, измельчения древесины. Чтобы арболитовые блоки получились добротными, закупать нужно щепы хвойных деревьев.

Можно применять:

- осину,

- тополь,

- ольху,

- березу,

- клен,

- бук,

- ясень.

Допускаются:

- обыкновенный хлопчатник,

- одревесневшие части льна,

- кенафа,

- конопли,

- солома,

- лиственница.

В последнем случае объем химдобавок, вносимых с целью обработки отходов деревообработки, увеличивается в сравнении с применяемым к хвойными в 2-4 раза.

Для производства блоков нужно купить высокомарочный цемент. Ориентируйтесь на М400, М500. Иногда в рецептуре присутствует песок. К его выбору также нужно подходить ответственно. Чтобы блоки при производстве не просели, песок берут речной промытый.

Технология производства арболитовых блоков: особенности процесса

Рецептуру сырья определить непросто. Это обязательно должен делать опытный технолог. Без его помощи экспериментальным методом можно выбрать не ту дозировку компонентов и нарушить всю технологию производства.

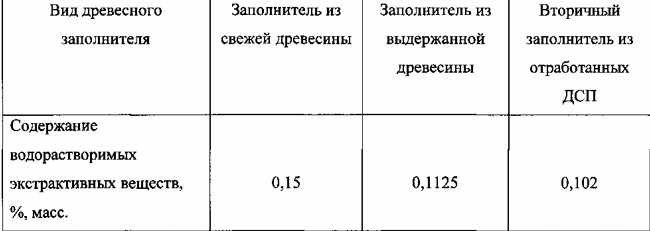

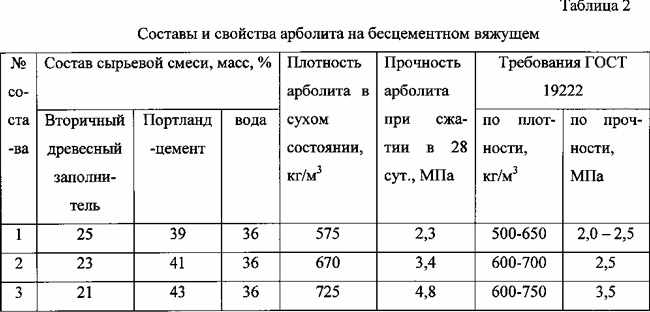

Сырьевая масса разрабатывалась в соотношении, представленном на картинке, еще в Советском Союзе. Она экономичней других, т.к. позволяет использовать в производстве вторичный наполнитель, который получают из древесно-стружечных плит.

Такой наполнитель не нужно предварительно обрабатывать, поэтому затрачивается меньше энергоресурсов, производство арболитовых изделий становится не таким трудоемким, улучшается экология благодаря утилизации отходов, расширяется номенклатура стройматериалов.

Арболитовые блоки можно делать 2-мя способами, которые стоит рассмотреть подробно.

Способ №1. Трамбовка вручную на полу – наиболее экономичный

Для производства данным способом покупают смеситель принудительного типа, резервуар, где нужно будет разбавлять химические добавки.

Кроме того, потребуются емкости с мерной линейкой для загрузки щепы и цемента в смеситель, формы из стали, служащие местом трамбовки арболитовой смеси. К формам арболит транспортируется посредством тележки.

Поверхность пола, на котором проходит такая стадия производства, как формирование блоков, должна быть ровной, фанерной либо бетонной. Вдобавок, предприятие обеспечивают поддонами, предназначенными для складывания готовых арболитовых блоков.

Способ №2. На станке вибрирования с пригрузом – рациональнее для больших объемов производства.

Эти машины найти на рынке сложно, однако можно договориться с промышленным предприятием о том, чтобы оборудование произвели по вашему заказу.

- В смеситель погружается очищенная от грязи щепа, соответствующая по размеру и составу Госстандарту 19222-84.

- Затем делают раствор из химдобавок и воды.

- Когда эта процедура закончена, запускают смеситель. В него добавляют полученный раствор, помешивают щепы на протяжении 20 сек.

- Только после этого можно приступать к добавлению цемента. Это осуществляют таким образом, чтобы цементная смесь покрыла всю площадь измельченной древесины.

- В течение 3 мин масса хорошо перемешивается. Воду уже не заливают в емкость смесителя, т.к. данное действие приведет к производству арболитовых блоков недостаточной прочности.

- Поддоны располагают друг с другом на виброплощадке станка. На них кладут одну общую форму, которую необходимо зафиксировать на период производства блоков к станку.

- После в нее вливают арболитовую смесь, и происходит прессование с потерей 30% прежнего объема.

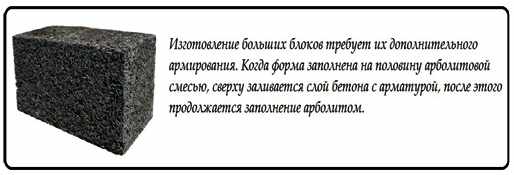

- Некоторое время выдерживают смесь в опалубках для затвердевания, затем вынимают блоки и оставляют в теплом помещении на 10 дней. Допускается складывание блоков один на другой в 3 ряда.

Учтите, что древесные опилки не могут использоваться свежими! Если вы будете самостоятельно производить рубку сырьевого материала, дайте ему с месяц после измельчения подсохнуть.

Чтобы накладывать больше арболитовой продукции, должно пройти еще дней 7. Транспортировка осуществляется через две недели после производства арболитовых блоков, если погода сухая. При дождливой, сырой погоде – по истечению 20 дней.

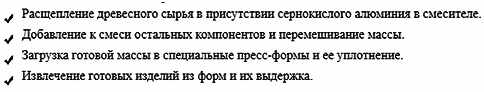

Итак, производство блоков из арболита можно обозначить 4 основными этапами:

Чтобы опилкобетон получался высокого качества, на производстве обязательно нужно организовать входной контроль поступающего сырья.

Оборудование для производства арболитовых блоков: техническое оснащение предприятия

Оборудование покупают в зависимости от того, какая была выбрана технология производства арболитовых блоков, исходя из применяемого сырья и желаемых объемов выпуска:

| Оборудование | Назначение | |

|---|---|---|

| Машины ДУ-2, РРМ-5, МР-500 и аналоги |  | Для рубки древесины. Более тщательно дробят сырье молотковые мельницы, щепорезы, агрегаты типа ДМ-1. |

| Вибростол |  | Необходим для очистки щепы от коры, кусков грязи, земли. |

| Лопастные либо цикличные смесители принудительного действия |  | В них готовится смесь для арболитовых блоков. |

| Бетонораздатчики / кюбеля |  | Для перевозки готового раствора к формам. |

| Вибропрессы Кондор, Рифей и др. |  | Для уплотнения блоков. |

| Тепловые камеры |  | С их помощью добиваются полного затвердения арболитовых изделий. Они могут оснащаться ИК-излучателями, ТЭНами и позволяют выставлять требуемый для производства блоков уровень влажности, температурный режим. |

| Формы |  | Подбираются в соответствии с размерами арболитовых материалов, которые вы собираетесь изготавливать. Их не обязательно приобретать, можно сделать своими руками из досок толщиной 2 см. После того, как они сбиваются в определенных размеров формы, внутри производят обшивку слоем фанеры, затем слоем линолеума/пленки. |

Если заниматься производством блоков в домашних условиях, понадобится следующий комплект:

- подающий стол,

- вибростол,

- уловитель щепы,

- разъемные металлические формы и прилагающиеся к ней вставки,

- ударно-встряхивающий стол,

- дозатор измельченной древесины, цемента,

- виброформовочная машина,

- установка, поднимающая формы,

- поддоны,

- лоток для приема арболитовой смеси.

С таким перечнем агрегатов можно добиться за месяц неплохих объемов производства (около 300 кв. м). Чтобы разместить оборудование, нужно 500 кв. м площади. При этом затрачивается всего лишь 15-40 кВт/ч электроэнергии.

В случае с промышленным производством в больших объемах лучше купить линию высокой степени автоматизации, изготавливающую блоки из арболита и включающую все необходимые механизмы.

Подобное оборудование для производства арболитовых блоков может быть в разных вариациях и комплектации.

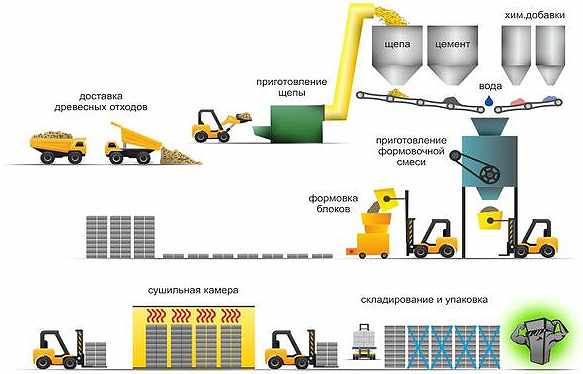

Стандартный комплекс включает:

- бетоносмеситель,

- щепорубительный аппарат,

- поддоны,

- сушильную камеру,

- пресс-формы,

- вибропресс.

Производство на мощных установках позволяет выпускать за одну 8-часовую смену до 800 блоков. Стоимость таких достигает 1,5 млн. руб.

Промышленное оборудование можно купить у следующих компаний:

-

«Арболит» (https://www.arbolit.com/Zapusk-proizvodstva-arbolita).

Фирма готова предложить линии по производству древесно-цементных блоков: Лига-Автомат, Лига-7, Лига-8У и др. «Арболит» оказывает услуги по пуско-наладке, обучению работников, выпуску пробной партии.

Агрегаты отличаются простотой работы и удобством эксплуатации, компактностью, низким сроком окупаемости, полным использованием древесных отходов, небольшим числом обслуживающего персонала.

-

«Русский арболит» (https://ruarbolit.ru/oborudovanije).

Предприятие начиная с 2006 года занимается проектированием и продажей готовых линий, предназначенных для производства арболитовых изделий.

Оборудование компании характеризуется умеренной ценой, надежностью, но небольшой производительностью. В его комплект может не входит измельчитель щепы. Установки малогабаритны, поэтому спокойно располагаются в цехах с низкими потолками.

-

ООО «ОКБ Сфера».

Завод выпускает комплексы для изготовления арболитовых панелей и блоков, высокомобильны и производительны, простые в обслуживании.

Какое помещение можно оборудовать под производство блоков из арболита?

Помещение экономичней брать в аренду.

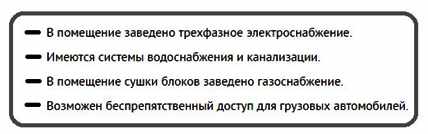

Чтобы полный цикл производства происходил в нормальных условиях, площадка должна иметь:

- рабочее помещение (от 100 кв. м),

- зону, где будет происходить сушка блоков (приблизительно такой же метраж),

- место для хранения (в пределах 150 кв. м).

Также потребуется территория, где полагается храниться древесному сырью, другим компонентам рецептуры, деталям. Достаточно площади вдвое меньше рабочей.

К тому же, необходимо разместить директора предприятия. Поэтому нужно выделить в помещении зоны для кабинетов административного, производственного персонала, под уборную, и офис. Общая площадь не должна быть менее 430 кв. м.

Аренда, в среднем, обойдется примерно в 85-100 тыс. руб. Плата, как правило, вносится сразу за первый квартал.

Помещение, выбранное под производство арболитовой продукции, должно удовлетворять ряду требований:

При поиске помещения обращайте внимание на те, которые находятся недалеко от лесопилки. Так вы обеспечите производство постоянным источником сырьевой базы, сэкономите на расходах по ее доставке.

Немаловажный фактор, влияющий на выбор площадки, наличие транспортной развязки. С предприятия арболитовые блоки должны увозиться без проблем, а также это касается и подвоза цемента, извести.

Еще нужно сказать о нескольких моментах в отношении помещения:

- Желательно, чтобы его потолки в высоту были не менее 5 м, иначе придется заморочиться при поиске подходящего оборудования.

- Необходимо в обязательном порядке соблюдать определенную температуру, особенно в холодное время (15-20°С).

- Вместе с этим здание должно соответствовать категориям А, Б пожарной безопасности.

- Если у предпринимателя есть возможность наладить собственную логистику, потребуется гараж для транспортных средств.

Трудовые ресурсы на предприятии по производству арболитовой продукции

На количество и состав персонала влияет то, какое было приобретено оборудование.

Есть комплексы, которые обслуживаются 3-мя людьми. Другие установки, изготавливающие блоки из арболита, требуют увеличения числа персонала – обычно до 5 человек.

Режим работы цеха ее владелец нормирует сам в соответствии с трудовым кодексом. Ориентировочно – 40 ч в неделю + 2 выходных.

Для обеспечения нормальных условий производства арболитовых блоков нужно нанять как минимум 4 человека. Помимо этого, нужен директор предприятия, должность которого может взять на себя собственник. Потребуются услуги бухгалтера.

Также в штате должны быть:

- менеджер по снабжению и сбыту,

- технолог,

- водитель и грузчики для поставок блоков заказчикам.

Как организовать сбыт арболитовых блоков?

Когда продажа арболитовых блоков осуществляется без посредников, исключается наценка на продукцию. Поиск клиентов – это еще одна важная цель предпринимателя, т.к. быстрой окупаемости и хорошей прибыли можно достичь при продаже всех произведенных блоков.

Спрос на арболитовую продукцию падает в конце осени и появляется, когда возобновляются строительные работы. Чтобы исключить простои, нужно найти оптовых заказчиков и подписать с ними договоры на поставку блоков.

Арболитовые изделия приобретают:

- строительные фирмы,

- частные лица,

- гипермаркеты и строительные склады,

- подрядные организации.

Если уменьшить себестоимость арболитовых блоков и накладные расходы, но при этом не ухудшить качество, можно продавать их дешевле на 15-20%, чем у конкурентов. Так вы привлечете большее число покупателей.

В продвижении бизнеса следует использовать оффлайн и онлайн методы:

- В первом случае прибегают к СМИ, наружной рекламе, раздаче листовок и буклетов, выставкам. Печатную продукцию нужно распространять в супермаркетах и там, где есть большое скопление людей.

- При онлайн-продвижении целесообразно создать свой сайт (лендинг), использовать контекстную, баннерную рекламу, таргетинг, соцсети.

На первых порах затраты на рекламную компанию будут большими, постепенно их уменьшают. Зато таким образом вы сможете сформировать клиентскую базу и не волноваться за сбыт результатов производства.

Постарайтесь выделиться среди конкурентов не только более привлекательной ценой за блок, но и различными интересными предложениями. Например, позвольте первым клиентам получить образец на бесплатной основе. Они убедятся сами в качестве арболитовой продукции и, вероятней всего, у них будут о вас хорошие отзывы, а дальше уже «сарафанное радио» сделает свое дело.

Инвестиции в арболитовые блоки (производство)

1. Основные статьи расходов при производстве блоков из арболита.

- Оформление бизнеса, сертификация – 45 тыс. руб.

- Арендная плата за квартал – в пределах 300 тыс. руб.

- Издержки на оборудование зависят от выбранного вами варианта. Если покупать новую линию, затраты составят около 1,5 млн. руб. Можно приобрести агрегаты отдельно, причем б/у или в лизинг. При покупке оборудования для изготовления блоков по частям придется отдать до 600 тыс. руб.

- Сырье стоит брать с запасом – не менее 1 млн. руб.

- ФОТ – 160 тыс. руб.

- Рекламная кампания (на первые 3 мес.) – 180 тыс. руб.

- Подготовка помещения, покупка мебели, ПК, МФУ и другое оснащение офиса (телефония, интернет) – 220 тыс. руб.

- Коммунальные – 80 тыс. руб.

- Налоги – от 48 тыс. руб.

- Непредвиденные расходы – 100 тыс. руб.

Если суммировать все издержки, для открытия цеха по производству арболитовых блоков нужно не менее 3 633 000 руб. Ежемесячные затраты выльются в 1548 000 руб.

Производство арболитовых блоков.

Что такое арболит? Плюсы и минусы данной бизнес-идеи.

2. Доходы от производства.

Прибыль предприятия зависит не только от постоянных/переменных расходов, но и от объемов производства.

Когда выпускается в течение месяца, к примеру, 14 тыс. единиц арболитовой продукции, выручка составит 2 380 000 руб.:

- Реализация одного стенового конструкционного блока (размер – 30х40х60 см) осуществляется по цене 170 руб.

- Чистый доход будет равен: 2 380 000 – 1 548 000 = 832 000 руб.

- Бизнес при хороших продажах окупится, в среднем, за 4-6 мес.

- Рентабельность – 35%.

Естественно, что на практике цифры не совпадут с вашими, поскольку все усреднено. Это приблизительные расчеты. К тому же, в каждом регионе свои расценки.

Стремитесь к разработке грамотной сбытовой политики, и тогда производство арболитовых блоков поможет вам занять крепкие позиции на рынке, увеличить прибыль.